品质管控流程图是企业确保产品或服务质量的关键工具。本文将从流程规划与设计、数据收集与分析、风险评估与管理、质量标准设定、持续改进机制、问题识别与解决六个方面,详细解析品质管控流程图的关键步骤,并结合实际案例,探讨可能遇到的问题及解决方案。

1. 流程规划与设计

1.1 明确目标与范围

在开始设计品质管控流程图之前,首先要明确品质管控的目标和范围。目标可以是提高产品质量、减少缺陷率或提升客户满意度。范围则涉及哪些产品或服务需要纳入管控。

1.2 确定关键流程节点

识别出影响品质的关键流程节点,如原材料采购、生产制造、成品检验等。这些节点是品质管控的重点,需要在流程图中明确标注。

1.3 设计流程图

根据目标和关键节点,设计出清晰的流程图。流程图应简洁明了,便于理解和执行。可以使用流程图软件或手绘草图,确保每个步骤都有明确的输入和输出。

2. 数据收集与分析

2.1 数据收集方法

数据是品质管控的基础。常用的数据收集方法包括抽样检验、在线监测、客户反馈等。选择合适的方法,确保数据的准确性和代表性。

2.2 数据分析工具

使用数据分析工具,如SPC(统计过程控制)、六西格玛等,对收集到的数据进行分析。通过分析,可以发现潜在的质量问题,并采取相应的措施。

2.3 数据可视化

将分析结果以图表形式展示,如控制图、直方图等。数据可视化有助于直观地了解品质状况,便于决策者快速做出反应。

3. 风险评估与管理

3.1 风险识别

识别可能影响品质的风险因素,如原材料质量不稳定、设备故障、操作人员失误等。风险识别是风险管理的第一步。

3.2 风险评估

对识别出的风险进行评估,确定其发生的概率和影响程度。可以使用风险矩阵等工具,对风险进行量化评估。

3.3 风险应对措施

根据风险评估结果,制定相应的应对措施。如加强原材料检验、定期维护设备、培训操作人员等。确保每个风险都有相应的控制措施。

4. 质量标准设定

4.1 标准制定依据

质量标准的制定应基于行业标准、客户需求和内部要求。确保标准既符合外部要求,又能满足内部管理需求。

4.2 标准细化与量化

将质量标准细化为具体的指标,如尺寸公差、表面光洁度、性能参数等。量化标准有助于执行和评估。

4.3 标准执行与监督

制定标准执行和监督机制,确保每个环节都按照标准执行。可以通过定期检查、内部审核等方式,监督标准的执行情况。

5. 持续改进机制

5.1 PDCA循环

采用PDCA(计划-执行-检查-行动)循环,持续改进品质管控流程。通过不断循环,逐步优化流程,提升品质水平。

5.2 员工参与

鼓励员工参与品质改进活动,如提出改进建议、参与问题解决等。员工的参与是持续改进的重要动力。

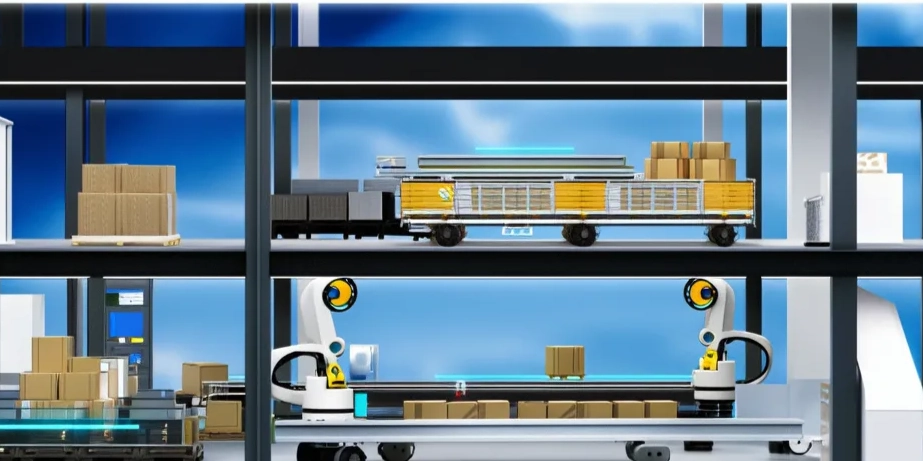

5.3 技术更新

关注新技术和新方法,及时引入到品质管控中。如引入自动化检测设备、采用大数据分析等,提升品质管控的效率和效果。

6. 问题识别与解决

6.1 问题识别方法

通过数据分析、客户反馈、内部审核等方法,及时发现品质问题。问题识别是解决问题的第一步。

6.2 问题分析

对识别出的问题进行分析,找出根本原因。可以使用鱼骨图、5Why分析等工具,深入挖掘问题的根源。

6.3 问题解决措施

根据问题分析结果,制定相应的解决措施。如调整工艺流程、更换设备、加强培训等。确保问题得到彻底解决,防止再次发生。

品质管控流程图的关键步骤包括流程规划与设计、数据收集与分析、风险评估与管理、质量标准设定、持续改进机制、问题识别与解决。每个步骤都至关重要,缺一不可。通过科学的设计和有效的执行,企业可以确保产品或服务的质量,提升客户满意度,增强市场竞争力。在实际操作中,可能会遇到各种问题,但只要坚持持续改进,不断优化流程,就能实现品质的持续提升。

原创文章,作者:IamIT,如若转载,请注明出处:https://docs.ihr360.com/strategy/it_strategy/257076