一、智能制造2025概述

智能制造2025是中国政府提出的国家战略,旨在通过信息化与工业化的深度融合,推动制造业向智能化、数字化、网络化方向发展。其核心目标是通过技术创新和产业升级,提升中国制造业的全球竞争力。智能制造2025不仅关注生产过程的自动化,还强调数据驱动、智能决策和全生命周期管理。

二、国际标准体系介绍

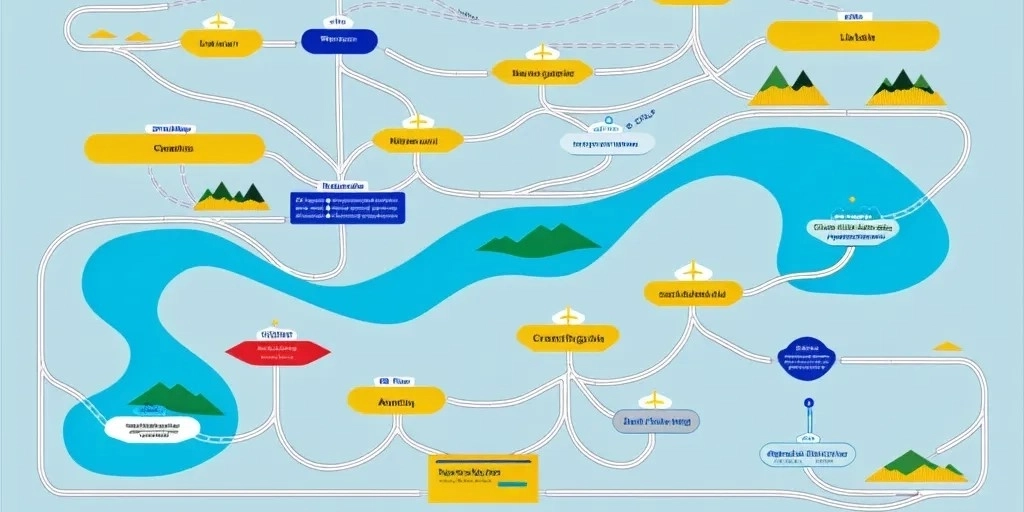

智能制造2025的国际标准体系主要由以下几大框架构成:

- ISO/IEC标准:国际标准化组织(ISO)和国际电工委员会(IEC)共同制定的智能制造相关标准,涵盖信息技术、自动化控制、数据交换等领域。

- IEC 62264:企业控制系统集成标准,定义了制造执行系统(MES)与企业资源计划(ERP)之间的接口。

- ISO 10303:产品数据交换标准(STEP),用于产品全生命周期的数据管理和交换。

- ISO 23247:数字孪生标准,定义了数字孪生技术在智能制造中的应用框架。

- IEC 61512:批控制标准,适用于流程工业的自动化控制。

三、核心标准详解

1. IEC 62264:企业控制系统集成

IEC 62264标准定义了制造执行系统(MES)与企业资源计划(ERP)之间的接口,确保数据在制造过程中的无缝流动。该标准分为多个层次,从设备层到企业层,涵盖了生产计划、质量控制、设备维护等多个方面。

2. ISO 10303:产品数据交换标准(STEP)

ISO 10303标准通过统一的格式和协议,实现了产品设计、制造、维护等全生命周期的数据交换。该标准特别适用于复杂产品的协同设计和制造,如航空航天、汽车等行业。

3. ISO 23247:数字孪生标准

ISO 23247标准定义了数字孪生技术在智能制造中的应用框架,包括数据采集、模型构建、仿真分析等。通过数字孪生技术,企业可以在虚拟环境中模拟和优化生产过程,减少实际生产中的风险和成本。

4. IEC 61512:批控制标准

IEC 61512标准适用于流程工业的自动化控制,如化工、制药等行业。该标准定义了批处理过程的控制逻辑和操作规范,确保生产过程的安全性和一致性。

四、不同行业应用案例

1. 汽车行业

在汽车制造中,IEC 62264标准被广泛应用于生产线的自动化控制。通过MES与ERP系统的集成,企业能够实时监控生产进度,优化资源配置,提高生产效率。

2. 航空航天行业

航空航天行业采用ISO 10303标准进行复杂产品的协同设计和制造。通过统一的数据交换格式,设计团队和制造团队能够无缝协作,减少设计错误和生产延误。

3. 化工行业

化工行业利用IEC 61512标准实现批处理过程的自动化控制。通过标准化的控制逻辑,企业能够确保生产过程的安全性和一致性,减少人为操作失误。

五、潜在问题分析

1. 数据孤岛问题

在智能制造过程中,不同系统之间的数据孤岛问题仍然存在。由于缺乏统一的数据标准和接口,数据在不同系统之间的流动受到限制,影响了整体生产效率。

2. 技术兼容性问题

不同厂商的设备和系统可能存在技术兼容性问题,导致集成难度增加。特别是在跨国企业中,不同国家和地区的技术标准差异可能进一步加剧这一问题。

3. 安全与隐私问题

智能制造依赖于大量的数据采集和交换,这带来了数据安全和隐私保护的挑战。如何确保数据在传输和存储过程中的安全性,是企业面临的重要问题。

六、解决方案与最佳实践

1. 数据标准化与集成

通过采用国际标准,如IEC 62264和ISO 10303,企业可以实现不同系统之间的数据标准化和集成。此外,引入中间件技术,如企业服务总线(ESB),可以进一步简化系统集成过程。

2. 技术兼容性测试

在引入新设备和系统时,企业应进行充分的技术兼容性测试,确保新设备能够与现有系统无缝集成。此外,选择支持多种标准的设备和系统,可以降低技术兼容性风险。

3. 数据安全与隐私保护

企业应采用多层次的数据安全策略,包括数据加密、访问控制、安全审计等。此外,引入区块链技术,可以增强数据的安全性和可追溯性,确保数据在传输和存储过程中的安全性。

总结

智能制造2025的国际标准体系为企业提供了全面的技术框架和指导原则。通过采用这些标准,企业可以实现生产过程的自动化、智能化和数字化,提升整体竞争力。然而,企业在实施过程中仍需面对数据孤岛、技术兼容性和数据安全等挑战。通过数据标准化、技术兼容性测试和多层次的数据安全策略,企业可以有效应对这些挑战,实现智能制造的全面升级。

原创文章,作者:IT_admin,如若转载,请注明出处:https://docs.ihr360.com/strategy/it_strategy/119824