数字化车间的实施是企业迈向智能制造的重要一步,但其带来的生产效率提升并非一蹴而就。本文将从数字化车间的定义与实施步骤、生产效率提升的时间框架、影响因素、行业差异、潜在问题及解决方案、以及衡量指标等方面,为您全面解析数字化车间如何助力企业实现高效生产。

一、数字化车间的定义与实施步骤

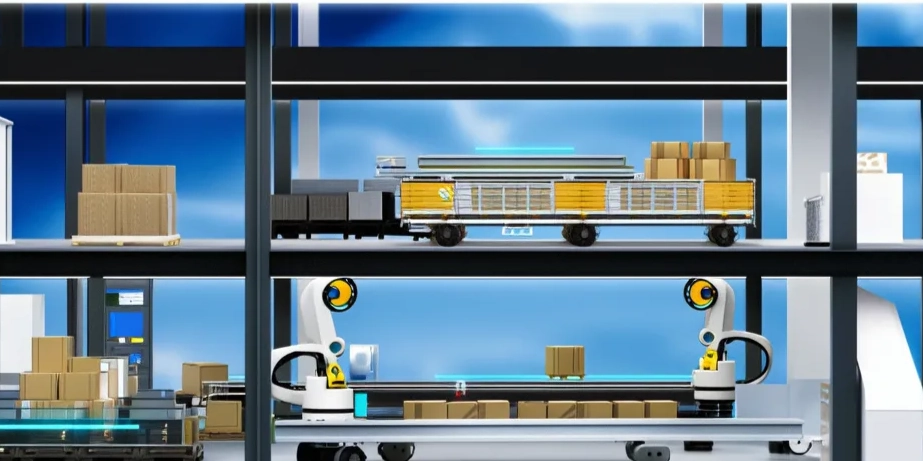

数字化车间是指通过物联网(IoT)、大数据、人工智能(AI)等技术,将传统车间的生产设备、流程和管理系统进行数字化改造,实现生产过程的实时监控、优化和自动化。其实施步骤通常包括以下几个阶段:

- 需求分析与规划:明确企业目标,评估现有设备和流程,制定数字化改造方案。

- 设备互联与数据采集:通过传感器和工业网络,实现设备数据的实时采集与传输。

- 系统集成与平台搭建:将采集的数据整合到统一的数字化平台,实现生产过程的全面可视化。

- 数据分析与优化:利用大数据和AI技术,对生产数据进行分析,发现瓶颈并提出优化建议。

- 持续改进与扩展:根据实际效果,不断优化系统功能,并逐步扩展到其他车间或生产线。

二、生产效率提升的时间框架

数字化车间带来的生产效率提升并非立竿见影,通常需要经历以下三个阶段:

- 初期阶段(3-6个月):主要完成设备互联和系统搭建,生产效率提升不明显,甚至可能因系统调试和员工适应期而出现短暂下降。

- 中期阶段(6-12个月):系统运行稳定后,数据分析和优化开始发挥作用,生产效率逐步提升,通常可达到10%-20%的增幅。

- 长期阶段(1-2年):随着系统的持续优化和员工熟练度的提高,生产效率提升幅度可达30%以上,部分企业甚至能实现50%以上的提升。

三、影响生产效率提升速度的因素

- 企业规模与复杂度:大型企业或生产流程复杂的企业,实施数字化车间的难度更大,生产效率提升速度相对较慢。

- 员工培训与接受度:员工的数字化技能和接受程度直接影响系统的使用效果,培训不足可能导致效率提升缓慢。

- 技术成熟度与供应商支持:选择成熟的技术和可靠的供应商,能够缩短实施周期并加快效率提升。

- 数据质量与分析能力:高质量的数据和强大的分析能力是优化生产流程的关键,数据质量差或分析能力不足会延缓效率提升。

四、不同行业场景下的预期效果差异

- 制造业:离散制造业(如汽车、电子)由于生产流程复杂,数字化车间带来的效率提升较为显著,通常可在1-2年内实现30%-50%的提升。流程制造业(如化工、食品)由于生产连续性较强,效率提升幅度相对较小,但能显著降低能耗和废品率。

- 物流与仓储:数字化车间在物流行业的应用主要体现在自动化仓储和智能调度上,效率提升通常在20%-40%之间,且见效较快。

- 医疗与制药:数字化车间在医疗行业的应用主要集中在生产过程的精确控制和质量管理上,效率提升幅度较小,但能显著提高产品质量和合规性。

五、潜在问题及其解决方案

- 系统集成难度大:不同设备和系统之间的兼容性问题可能导致实施进度延迟。解决方案是选择支持开放标准的设备和平台,并与供应商密切合作。

- 数据安全风险:数字化车间涉及大量敏感数据,存在被攻击或泄露的风险。解决方案是加强网络安全防护,并定期进行安全审计。

- 员工抵触情绪:部分员工可能对新技术持抵触态度,影响系统使用效果。解决方案是加强培训,并通过激励机制提高员工积极性。

- 初期投资成本高:数字化车间的实施需要较高的初期投资,可能对中小企业造成压力。解决方案是分阶段实施,优先投资回报率高的项目。

六、衡量生产效率提升的具体指标

- 设备综合效率(OEE):衡量设备利用率、性能效率和质量合格率的综合指标,是评估数字化车间效果的核心指标。

- 生产周期时间:从订单接收到产品交付的时间,数字化车间应能显著缩短这一时间。

- 单位产品能耗:通过优化生产流程,降低单位产品的能源消耗。

- 废品率:数字化车间应能通过实时监控和预测性维护,降低废品率。

- 员工劳动生产率:衡量每位员工在单位时间内的产出,数字化车间应能提高这一指标。

数字化车间的实施是一个系统工程,其带来的生产效率提升需要时间、资源和技术的共同作用。从实践来看,企业应在实施初期做好充分准备,包括需求分析、员工培训和系统集成,并在实施过程中持续优化。通过科学的衡量指标和有效的解决方案,企业能够在1-2年内实现显著的生产效率提升,从而在激烈的市场竞争中占据优势地位。

原创文章,作者:IT_editor,如若转载,请注明出处:https://docs.ihr360.com/strategy/it_strategy/219422